20 Jahre Ariane-5-Booster-Fertigung in Augsburg

16 Oktober 2008Bereits seit zwanzig Jahren werden bei MT Aerospace in Augsburg im Auftrag von Arianespace Gehäuse für die Feststoffbooster der Ariane-5-Trägerrakete gefertigt, die bei der Europäischen Weltraumorganisation ESA entwickelt wurde. Weltweit erstmals gelang es, Teile dieser Größenordnung völlig automatisiert zu verarbeiten. Vorläufig letzter Coup der Augsburger: Dank einer neuartigen Schweißtechnik werden die Booster leichter, so dass die Ariane bis zu 200 kg mehr Nutzlast befördern kann.

Ursprünglich wurde die Trägerrakete Ariane 5 als eine von drei Komponenten für den Einstieg Europas in die bemannte Raumfahrt konzipiert. Die zwei anderen waren der Raumgleiter Hermes und das Raumlabor Columbus, beides die geplanten Nutzlasten für die Rakete.

Als das Projekt Hermes 1992 wegen technischer Schwierigkeiten und finanzieller Engpässe eingestellt wurde, war die Entwicklung der Ariane 5 allerdings schon so weit vorangeschritten, dass die Trägerrakete nun modifiziert werden und tun musste, was sie eigentlich gar nicht sollte: Satelliten in einen geostationären Orbit transportieren.

Eröffnung der Fertigung durch Franz Joseph Strauss 1988

Maschinenfabrik für das nächste Jahrhundert Von Beginn an im Ariane-5-Geschäft involviert ist das Augsburger Luft- und Raumfahrtunternehmen MT Aerospace AG. Bis 2005 als MAN Technologie AG firmierend, liefert die jetzige OHB-Tochter die Gehäuse für die Feststoffbooster der Rakete.

Extra für deren Fertigung wurde eine 5400 m² große sowie 18 Meter hohe klimatisierte Produktionshalle gebaut und mit einem fast vollständig neuartigen Spezialmaschinenpark ausgerüstet. „Maschinenfabrik für das nächste Jahrhundert“ nannte der damalige bayrische Ministerpräsident Franz-Josef Strauß den riesigen Komplex, als er ihn am 30. September 1988 einweihte.

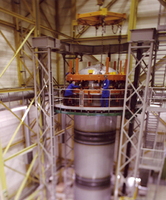

Die gewaltige Gegenrollen-Drückwalzanlage

Hauchdünne Booster durch Drückwalzen Die herausragende technische Leistung von MT Aerospace zeigt sich sowohl in der Entwicklung als auch in der Fertigung von Booster-Gehäusen mit außergewöhnlichen Dimensionen: Bei einer Gesamtlänge von 24 Metern und einem Durchmesser von 3,1 Metern beträgt die Wandstärke nur 8,1 Millimeter. Dazu ist das Gehäuse mit nur knapp 20 Tonnen ein Leichtgewicht unter allen verfügbaren Metallhülsen, da sein Anteil am Gesamtgewicht des Feststoffboosters weit unter zehn Prozent liegt.

Aufgrund der Ausmaße müssen die Booster-Gehäuse in sieben einzelne Zylinderelemente sowie in einen Ober- und Unter-Boden zerlegt werden. Die 59 Millimeter starken Rohlinge werden als zylindrische Stücke aus schweißnahtfreiem, hochfestem Vergütungsstahl von jeweils einem Meter Höhe angeliefert und auf 40 Millimeter Wandstärke vorbearbeitet.

Jetzt kommt der „Superlativ“ des Maschinenparks zum Einsatz: Die selbst entwickelte zwölf Meter hohe und 550 Tonnen schwere computergesteuerte Gegenrollen-Drückwalzanlage, mit der sich weltweit erstmalig Teile dieser Größenordnung vollautomatisiert verarbeiten lassen. Ihre vier Rollenpaare „drücken“ mit je 80 Tonnen von innen und außen gegen die Wand des sich drehenden Bauteils. Während die Wandstärke allmählich auf 8,1 Millimeter reduziert wird, „wächst“ der Zylinder auf eine Höhe von 3,5 Meter.

MT Aerospace in Augsburg

Fertigung mit höchster Präzision An das Material und die Verbindungsstellen werden beim Start höchste Anforderungen gestellt. Nur 0,5 Sekunden nach ihrer Zündung baut sich in den Boostern ein Druck von 64 bar auf. Das entspricht ungefähr 5000 Tonnen Gesamtlast, die von der Wand und den Segmentverbindungen aufgenommen werden muss. Auf die Verbindungsstellen zwischen den einzelnen Bauteilen des Boostergehäuses muss deshalb bei der Konstruktion und der Fertigung ganz besonders geachtet werden.

Die Zylinder wurden bisher durch 180 Scherbolzen mit 24 Millimeter Durchmesser verbunden. Der gewaltige Drehtisch, auf dem die Löcher für die Bolzen gebohrt wurden, arbeitete mit einer Teilgenauigkeit von einer Winkelsekunde und die Bohrungen mussten auf Hundertstelmillimeter genau bearbeitet werden. Schließlich sorgten O-Ringe aus einem speziellen elastischen Material für die Gasdichtigkeit der Verbindungen.

Ein Blick in die Schweißanlage

Mehr Nutzlast durch Schweißen Wie kann man diesen aufwändigen Fertigungsprozess effektiver gestalten? Die Ingenieure von MT Aerospace kamen auf die Idee, die Bolzenverbindungen durch Schweißnähte zu ersetzen. Was so einfach klingt, erforderte eine enorme Entwicklungsarbeit und umfangreiche Tests.

Doch die Arbeit hat sich in vielfältiger Weise gelohnt. Durch Schweißen können die Boosterteile wesentlich schneller miteinander verbunden werden und sind damit kostengünstiger. Gleichzeitig wurde das gesamte Gehäuse leichter, so dass die Ariane 5 bis zu 200 Kilogramm mehr Nutzlast mitführen kann. Am 8. Dezember 2006 kamen die neuen Boosterhülsen erstmals beim Start einer Ariane-5-ECA-Trägerrakete (V174) erfolgreich zum Einsatz.

Für die Herstellung der Schweißsegmente wurde in Augsburg eigens eine neue Fertigungshalle gebaut. Kernstück der Fertigungslinie ist eine gigantische Elektronenstrahlschweißanlage mit einer riesigen zylinderförmigen Vakuumkammer. Denn um die geforderte hohe Güte der einzelnen Verbindungen zu erhalten, ist das Schweißen nur im Vakuum möglich. Dieses spezielle Verfahren wurde übrigens ebenfalls bei MT Aerospace entwickelt.

Quelle:

http://www.esa.int/esaCP/SEMFT2TG7MF_Germany_0.html