Hallo allerseits,

leider ist mein Freund Joe aus Toronto beruflich sehr stark eingespannt, sodass er offenbar noch nicht dazu gekommen ist, die Änderungen an seinem

3D-Modell vorzunehmen, weshalb

Shapeways meine Bestellung, wie angekündigt, nach der verstrichenen Änderungsfrist von 7 Tagen storniert und eine Rückerstattung veranlasst hat, die angeblich auf dem Weg ist ...

Also ist zunächst mal Geduld gefragt und ein zweiter Anlauf angesagt ...

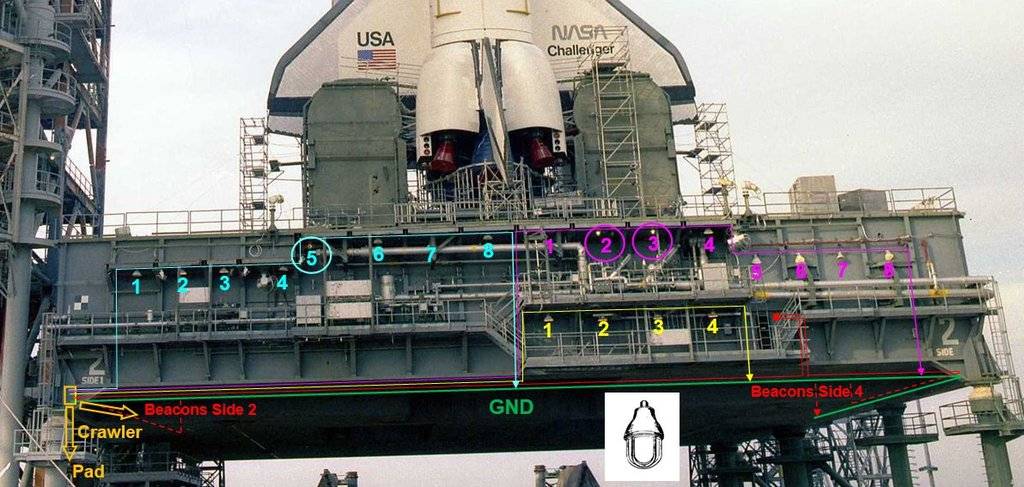

Ehe ich es vergesse, habe ich mich deshalb der Herstellung der

3 Lampen ohne Schirm auf der

Side-1 zugewandt, die von der Form und Größe den

Warnleuchten (Caution lights, Beacons) entsprechen, die ich ja auch noch brauche.

Quelle: retrospaceimages.com (STS-6)

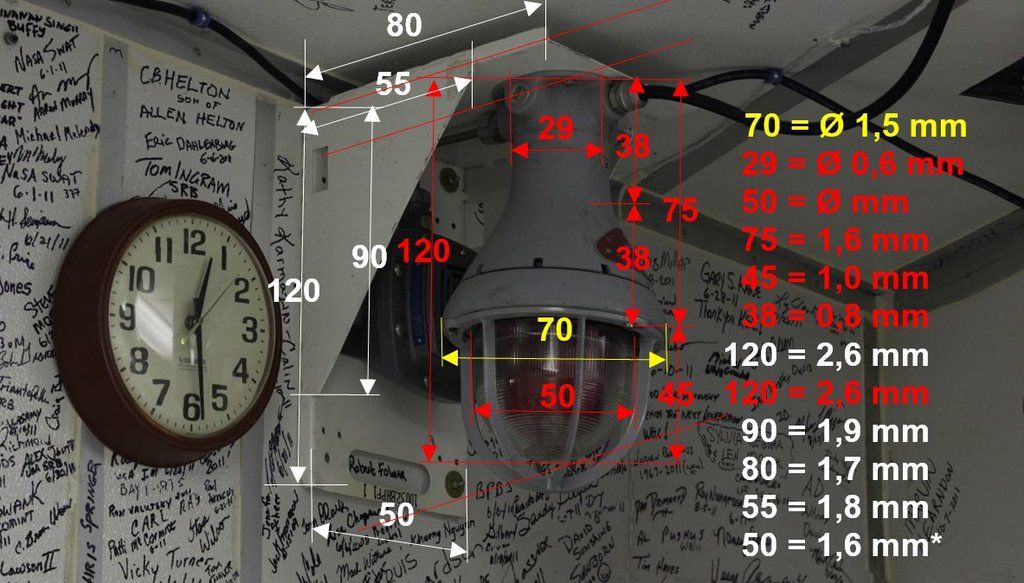

Quelle: retrospaceimages.com (STS-6)Deren Abmessungen habe ich aus diesem Foto ermittelt, das eine derartige Warnleuchte mit Halterung im

White Room des

Orbiter Access Arms (OAA) zeigt, an dessen Wänden sich viele 'Passanten' verewigt haben, wie man sieht.

Quelle: NASA

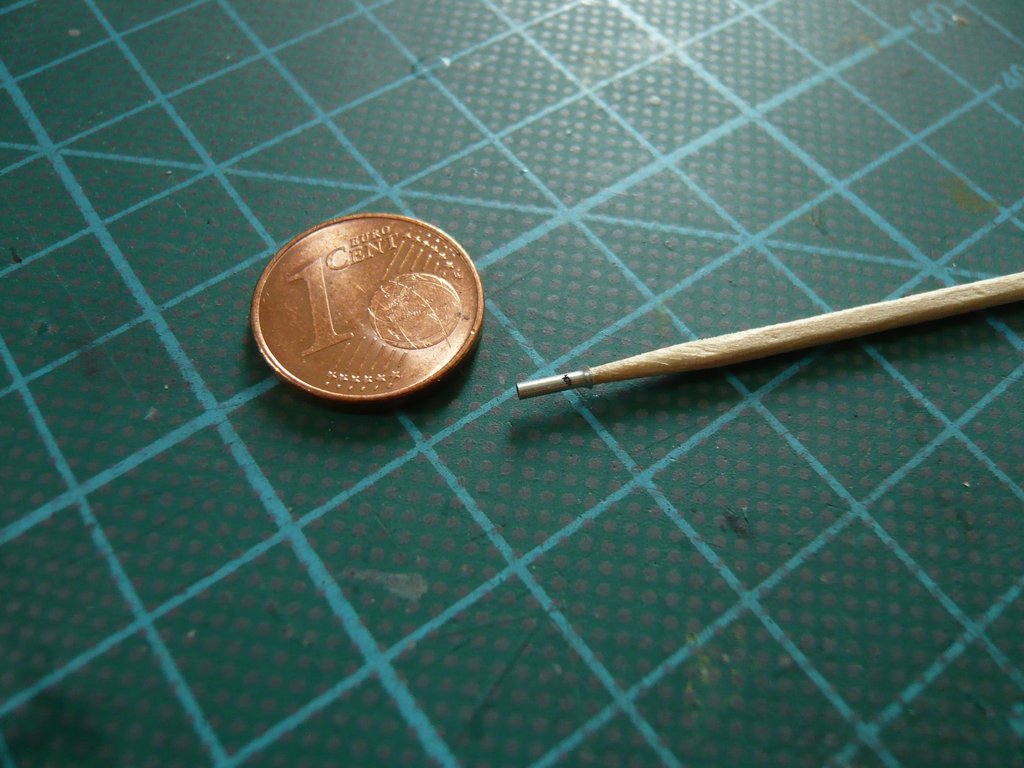

Quelle: NASAWie man darauf erkennen kann, sind die Abmessungen dieser Lampen ohne Schirm noch um einiges kleiner als die der anderen Lampen mit Schirm, weshalb ich mir auch noch die kleinsten

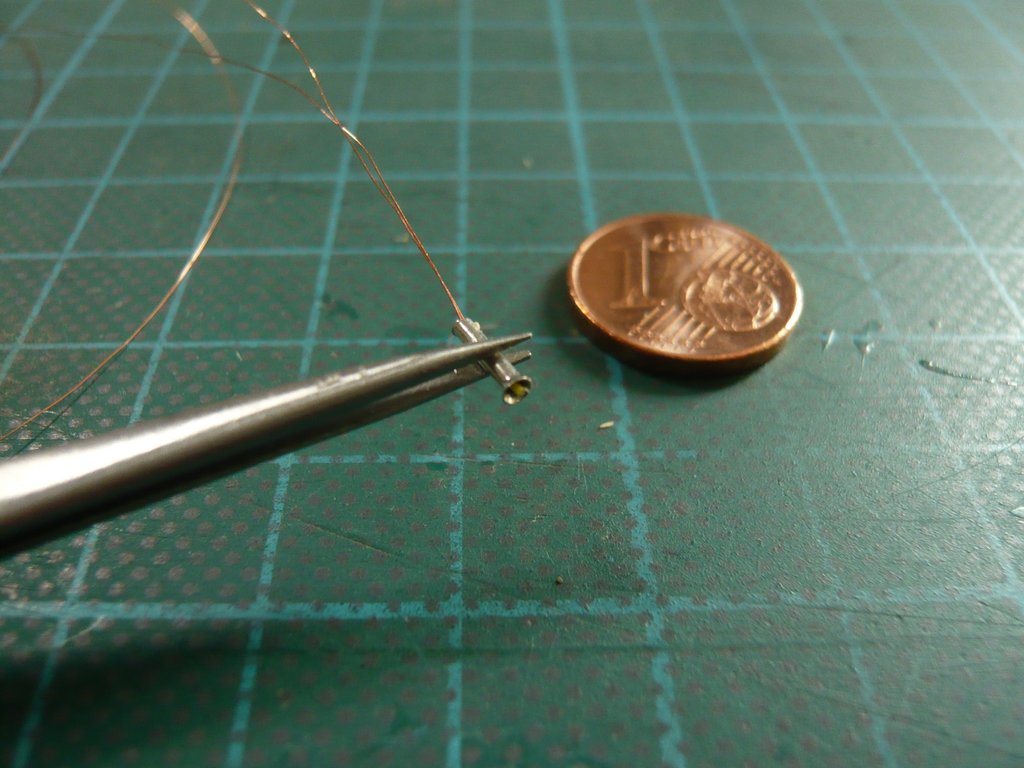

Aderendhülsen (0,25 mm2) besorgt habe, die dem Original am nächsten kommen.

In diese Mini-Hülse passt nur eine

Mini-LED (0401), die nach dem Ablängen der Hülse mit

UV-Kleber eingeklebt wird.

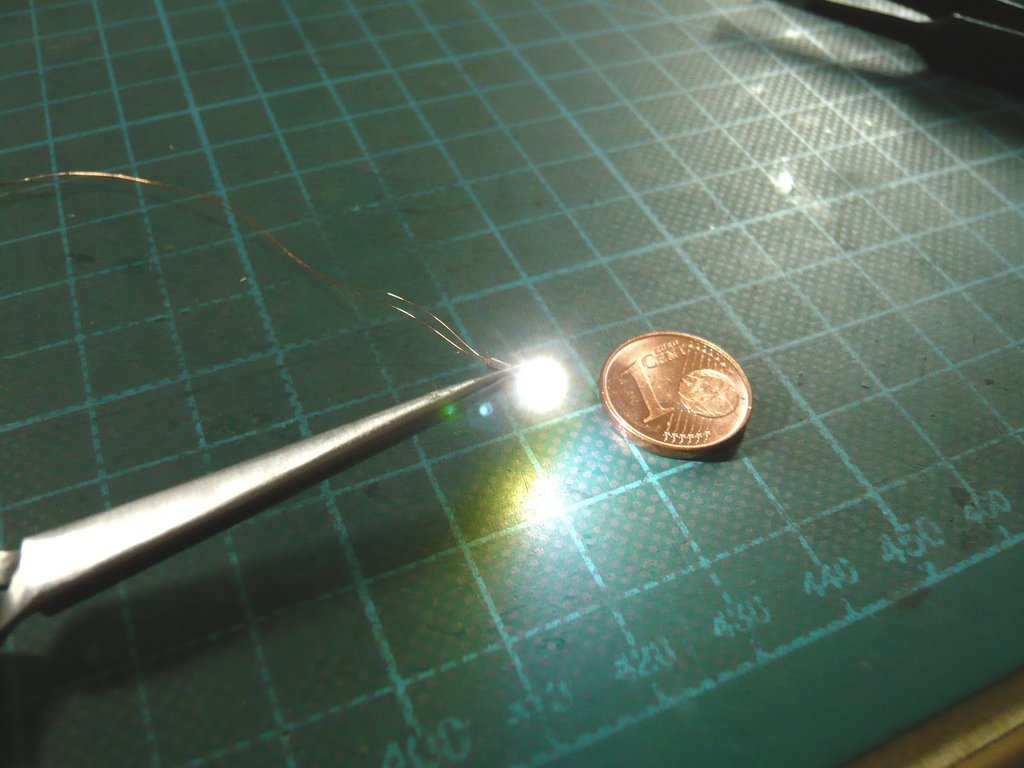

Nur gut, dass ich die Stromstäke jedes Lampenkreises mittels der

Multi-Strombank meines Freundes (

McPhönix) regeln kann, da die LED mit

8,5 mA viel zu stark leuchtet,

was mit

1,5 mA schon besser aussieht und sogar bis auf

0,5 mA runtergeregelt werden kann.

Ein erster Trenn-Test mit einer auf einen Zahnstocher aufgespießten Aderendhülse (wie zuvor bei den größeren Hülsen) war leider in die Hose gegangen,

da die in der Hülse steckende 3 mm lange Holzspitze einfach keinen stabilen Halt bietet,

weshalb ich mir eine andere, stabilere Technik überlegen musste.

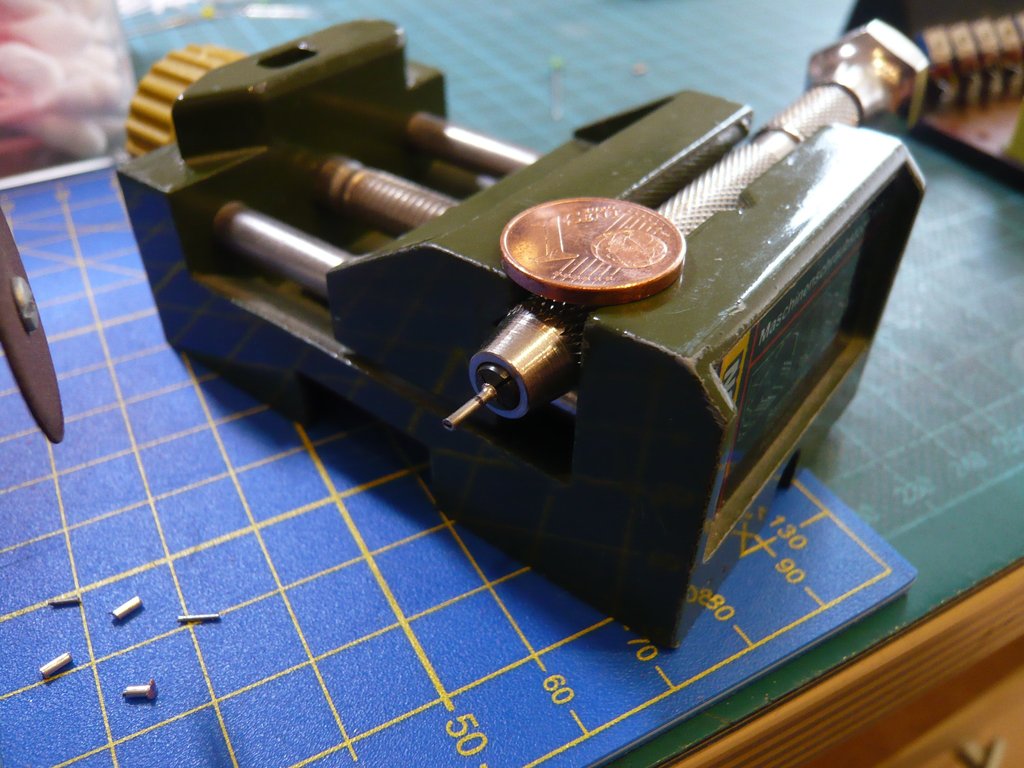

Als mögliche Lösung habe ich dabei an einen Stahldraht mit passendem Durchmesser (

Øi 0,6 mm) gedacht, auf den die Hülse (

Øi 0,7 mm) gesteckt wird, der wiederum in einer stabilen Vorrichtung gehalten und in dieser gegen die Trennscheibe geführt wird.

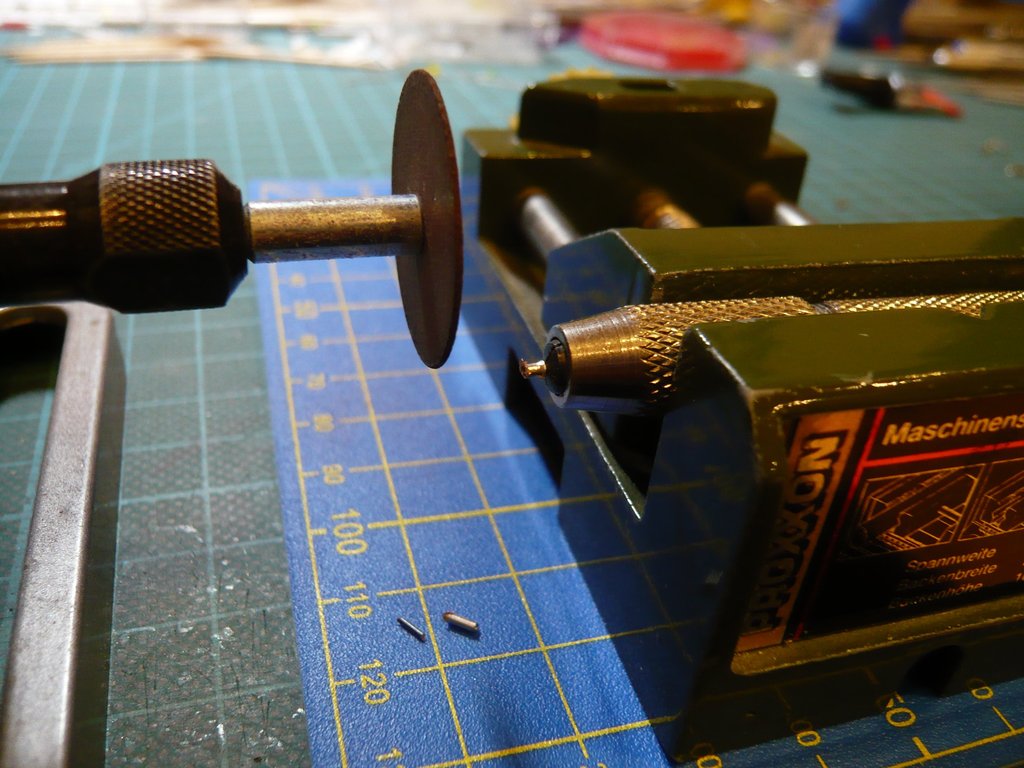

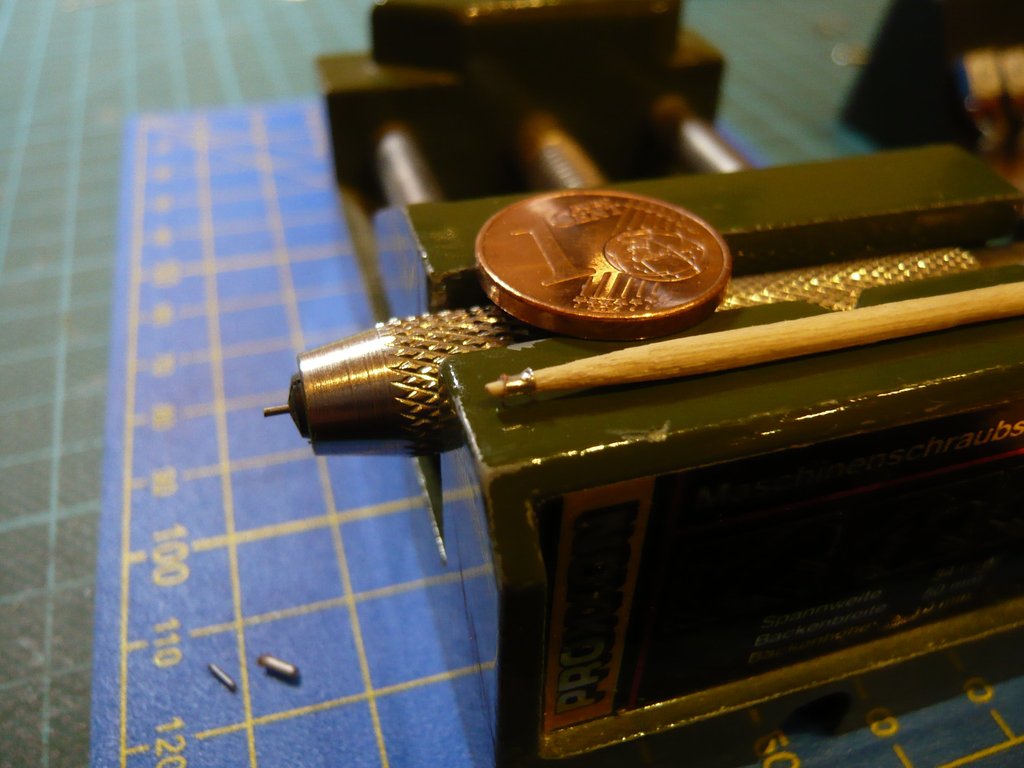

Dafür habe ich ein

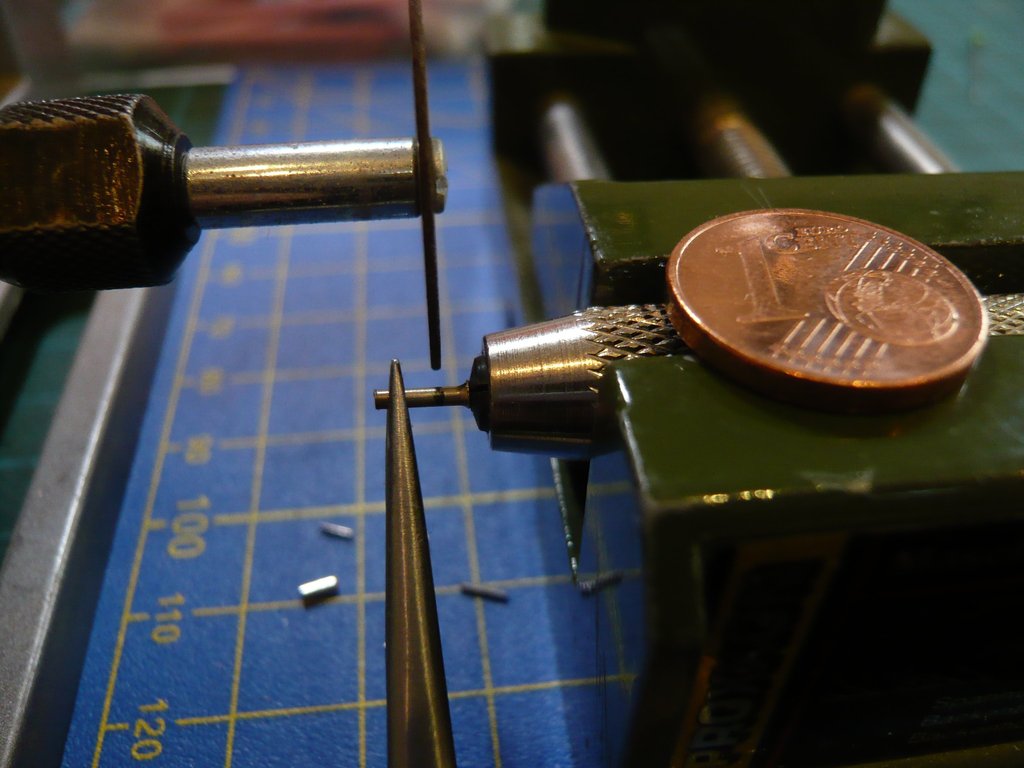

Mini-Handbohrfutter verwendet, das mit dem eingespannten Draht in meinen kleinen Schraubstock eingespannt wurde.

Beim Trennen habe ich die Hülse am Ende mit der Zange gehalten und zusammen mit dem Schraubstock vorsichtig gegen die Trennscheibe geschoben, wobei diesmal die Funken sprühten.

Die Trennung verlief dabei ohne Probleme, sodass sich der Schirm leicht vom Drahtstummel abnehmen ließ.

Zum Entgraten wurde der Schirm wieder auf einen Zahnstocher aufgespießt und ringsherum befeilt.

Hier sieht man noch einmal den Größenunterschied zwischen den Lampenschirmen,

die nun in der benötigten Stückzahl hergestellt werden können.